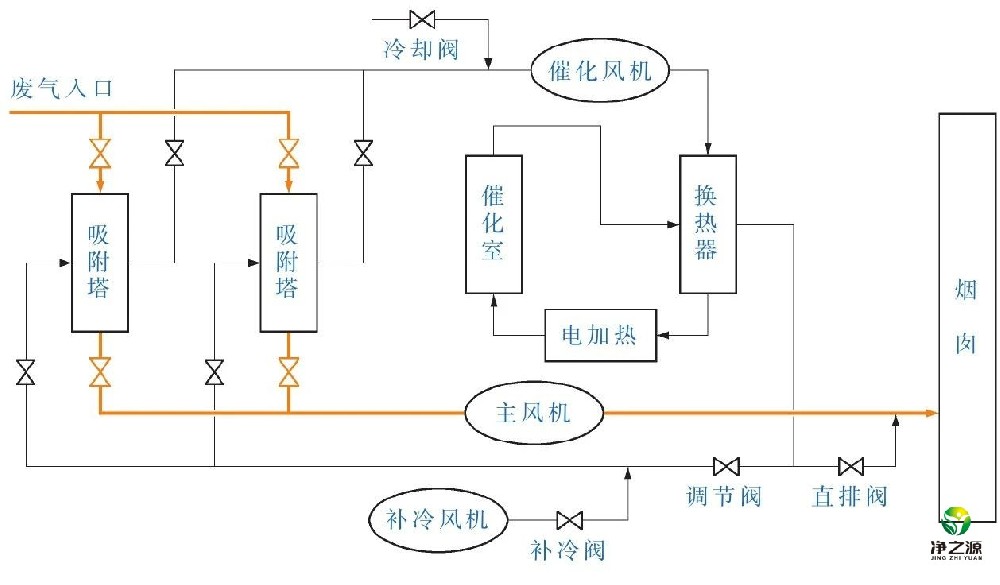

一、活性炭吸附+催化燃烧”系统介绍 活性炭吸附VOCs技术中,为了延长活性炭的使用寿命,同时减少系统危废产生量,可定期采用热空气对达到吸附设定值的活性炭进行原位热吹扫脱附,并将脱附后的小风量高浓度VOCs废气引入催化燃烧系统进行催化反应,在无火焰的情况下分解为水和二氧化碳,并释放大量热量。 (1)“单换热”模式原理 在该组合技术中,催化燃烧所释放的热量一般需进行回收,一部分用于预热脱附后的气体,使其温度达到催化剂的起燃温度,另一部分用于加热脱附吹扫气。工程中,一般采用换热器对脱附后需进入催化室的气体进行预热升温,而热脱附吹扫气的加热则采用热风与冷风混合的模式进行,即“活性炭吸附+催化燃烧”系统的“单换热”模式。“单换热”模式脱附-催化运行过程如下。 (1)脱附下来的高浓度VOCs废气,经过GGH(Gas-Gas Heater)换热器预热,并经电加热辅助升温,将气体温度提高到催化剂的起燃温度; (2)在催化室内,VOCs废气在催化剂表面发生无火焰燃烧,VOCs被分解为无毒无害的水和二氧化碳,并释放大量热量,气体温度得以提高; (3)催化燃烧后的高温气体,流经GGH热流通道,对冷流通道内的低温废气进行预热,同时自身温度也随之降低; (4)温度降低后的气体,大部分直接作为脱附气体被送回至活性炭固定床用于脱附,少量从烟囱外排; (5)活性炭固定床热脱附后得以再生,设备也从脱附状态切换为吸附状态,重新对废气进行吸附净化。可通过设计备用塔实现连续操作,即脱附时,启动备用塔进行吸附。 “单换热”模式工艺原理见图1,在脱附过程中,通过控制调节阀与补冷阀开度来调整脱附温度。当脱附温度高于设定值时,减小调节阀的开度,让更多的高温空气从直排阀排出,同时适当增大补冷阀开度,用以补充直排风量。

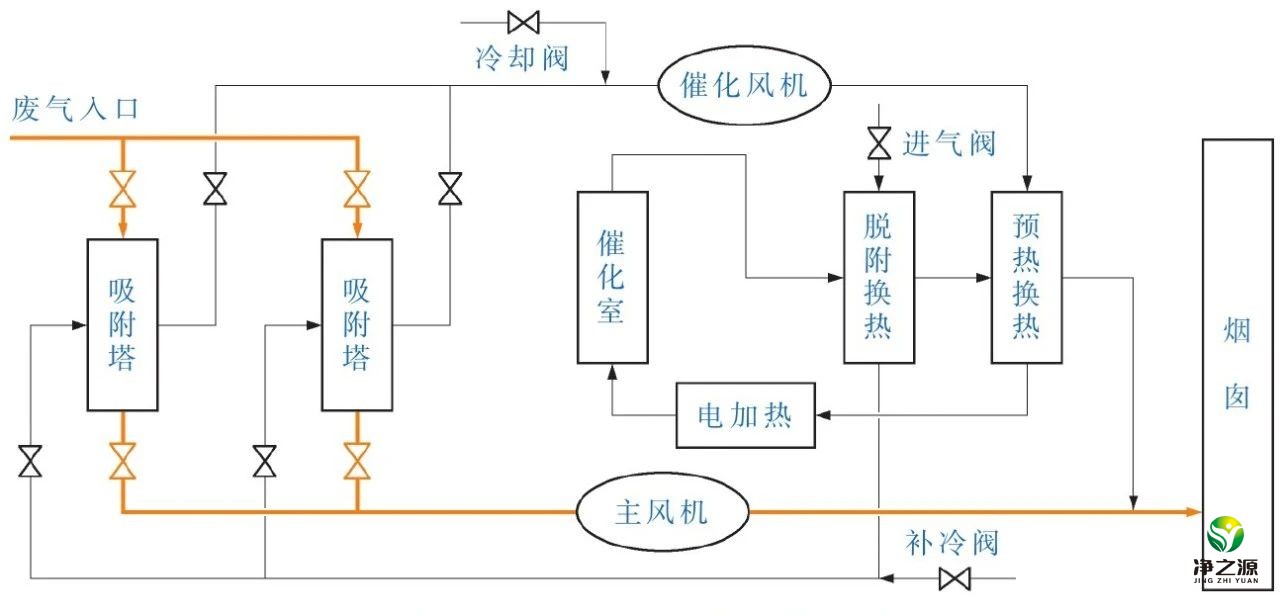

(2)“双换热”模式原理 与传统“单换热”模式不同,新开发的“双换热”工艺在近几年也得到了应用。在“双换热”模式中,不仅脱附后需进入催化室的气体采用换热器进行预热升温,脱附吹扫气同样采用换热器进行加热,系统中两组换热器进行串联,对余热进行综合利用,其工艺原理见图2。

“双换热”模式运行原理与“单换热”模式基本相似,仅脱附热源提供方式与调温控制逻辑稍有不同。 脱附气通过脱附换热器加热到设定温度后被送至活性炭固定床进行脱附操作,为保证脱附气能获取足够的热量,可在脱附气换热器出口设置辅助电加热用于热量的补偿,或在脱附换热器设计时留出裕量,并通过控制补冷阀开度进行温度的调节。 系统中可将被净化的废气用于脱附气与补冷气的来源,即将进气阀与补冷阀的入口接至主风机的出风主管。

二、双换热”工艺分析 “双换热”系统虽然增加了一台换热器,提高了设备造价成本,但也大幅提高了系统净化的稳定性与安全性。 (1)稳定运行状态 “单换热”模式中脱附气来源大部分为催化后经换热降温的气体,该气体经活性炭进行脱附后,携带VOCs再次进入催化室进行氧化升温。由于该气体仅少量从烟囱外排,大部分气体在系统内持续循环,随着系统的持续运行,循环气体中水汽含量逐渐提高。 经物料衡算,1g甲苯燃烧后可产生0.7826g水。假设脱附气风量为3000m3(标准)/h,脱附废气中甲苯平均浓度4g/m3(标准),该系统每小时平均可产生9.4kg水。在“单换热”模式中,VOCs分解产生的水汽无法得到有效排放,随着脱附气进入活性炭吸附塔。 由于活性炭吸附塔金属壁面温度较低,水汽于金属壁面冷凝液化,逐渐形成液滴。在重力作用下,液滴不断滴落在活性炭表面,引起活性炭坍塌,造成活性炭孔道堵塞,吸附阶段时活性炭表观流速将提高,吸附净化效率降低。随着系统的长期运行,坍塌的活性炭进一步被液滴侵蚀,出现贯穿孔,并逐渐扩大,活性炭吸附床层出现短路现象,部分废气未经吸附净化直接排至烟囱,系统的吸附净化效率进一步降低。 同时,被侵蚀的活性炭呈块状或颗粒状掉落在箱体底部的阀门上,影响阀门的启闭与密封,热脱附的高浓度VOCs废气将通过底部阀门直接泄漏到主排风管,活性炭吸附系统失去净化废气的意义。 “双换热”系统中脱附进气来自经活性炭吸附净化后的废气或直接来自干净空气,该气体进入系统后自身温度得到提高,即该气体在系统内的温度永远大于入口原始温度,保证其在系统中无法冷凝液化。 同时,废气排放温度控制在90℃以上,其饱和含水量0.556kg/m3(标准),即每小时最大可携带水量为1668kg[3000m3(标准)/h],能有效防止VOCs燃烧产生的水汽冷凝。并且,每次脱附-催化后的气体全部排至烟囱,防止水汽在系统内的积聚,进而避免了冷凝液滴对活性炭的侵蚀。 “双换热”系统不仅能避免冷凝液滴对活性炭的侵蚀,也能避免液体在活性炭吸附塔中的积聚,当吸附塔脱附结束切换到吸附状态时,减少了活性炭吸附VOCs时水蒸气竞争吸附对净化效率的影响,并能有效地减缓设备腐蚀,增加系统本体使用寿命,维持系统的长期稳定运行。 (2)主动安全调控 由于废气中VOCs物质的种类较多,性质各不相同,在活性炭吸附塔中可通过提升脱附气体温度在一定程度上提高脱附效果,减少活性炭的脱附残留。 由于活性炭本身具有可燃性,过高的脱附温度可使活性炭发生阴燃。相关标准法规中对脱附温度上限提出了明确要求,如《吸附法工业有机废气治理工程技术规范》(HJ 2026-2013)就要求“当使用热空气再生时,对于活性炭和活性炭纤维吸附剂,热气流温度应低于120℃”。 对活性炭固定床的脱附温度控制至关重要,温度过高将导致安全事故,温度过低又不足以脱附完全,影响下一个周期的吸附净化效果。但在“活性炭吸附+催化燃烧”系统中,无论是“单换热”还是“双换热”模式,脱附的热源皆依靠催化燃烧产生的余热,但由于活性炭固定床的脱附是一个动态过程,导致脱附产出的VOCs浓度也在波动,能利用的余热也随之波动。 脱附出口气体中的VOCs浓度波动,也就意味着该废气催化燃烧后产生的高温气温度也随之波动,进而又对脱附入口气体温度产生一定影响。虽然在“单换热”“双换热”中皆有冷风阀对脱附温度进行调控,但此被动安全调控对系统控制精度要求较高,不仅需保证温度传感器、冷风阀门执行器、中控系统等皆无异常,还需给系统留有足够的响应时间。 “单换热”模式对被动安全调控系统过于依赖,倘若该系统出现故障,活性炭吸附塔的安全很难得到保障。“双换热”系统不仅具备被动安全调控,其本身设计也可实现主动安全调控,即在被动安全调控失效的情况下,也可在一定范围内保证系统的安全。 但“双换热”模式也有着自身的缺点,如增加了设备占地面积,延长了系统启动预热与停机降温时间等,一定程度上增加了能源的消耗。不过经工程设计人员与科研工作者的不懈努力,相信在不久的将来这些问题都将被逐一解决。