伴随着我国工业的迅速发展,在经济快速增长的同时,环境问题也日益凸显出来。近年来,汽车制造业发展得如火如荼,各大汽车公司都在全国各地开疆拓土,建设新的生产基地。

汽车生产的四大工艺中,涂装车间是产生“三废”最多的环节,其中涂装废气是涂装“三废”中的主要部分。

汽车涂装车间的废气主要来源和处理方法

汽车涂装车间的废气主要来源于喷漆室、晾干室和烘干室

喷漆室、晾干室和烘干室会有大量有机溶剂(VOCs)挥发出来,这些废气包括苯、甲苯、二甲苯、苯乙烯、乙酸丁酯 、三羟甲基丙烷三丙烯酸酯 、2-庚酮 、羟基环己基苯基甲酮 、二甲基聚合物、-三嗪和环氧乙烷、甲基丙烯酸羟乙酯 、季戊四醇四丙烯酸酯等物质

这些携带大量有害物质的废气排到车间外,会严重危害人体健康和生态环境,必须处理后再排放。

废气中VOCs的处理方法主要有两类:

一类是破坏性消除法,如焚烧或催化燃烧法等,将VOCs转化为CO2和H2O;

另一类是回收法,如吸附法、吸收法、冷凝法和膜分离法

废气吸附和处理工艺

1.燃烧处理法

大部分的VOCs都是可燃的,可以通过热力燃烧或催化燃烧方式进行处理。

采用燃烧法处理的优点是:

VOCs净化效率高,有机废气不需要预处理,可靠性高。

但其缺点也很明显:

废气处理温度高,对于低浓度、低温度废气,燃料耗能大;净化后气体排放温度高,需要设置热回收装置;单台设备的燃烧室处理风量有限,对于大风量废气,不仅造价很高,而且占地面积大。

对于烘干室的废气,由于其VOCs浓度和温度较高(浓度为1000mgCm3,温度在150~2000C),且风量不大(总废气量一般不超过5万NmⅦ),适宜采用燃烧方式进行处理

比如,目前汽车涂装车间应用最为广泛的蓄热式焚烧设备(RTO)或热力式废气焚烧炉(TNV)。

而对于喷漆室和晾干室废气,由于其浓度和温度较低,风量较大(一般浓度<300ms/m3,温度<30℃,风量>10万Nm‰),因此采用燃烧处理方式既不经济,也不合理。

2.吸附法

回收处理方式中,吸收法适用于处理无机气态水溶性污染物,且存在废液的二次处理问题;

冷凝法和膜分离法适用于处理小流量、高浓度废气;

针对喷漆室废气浓度和温度低、风量大的特点,比较适合采用吸附法进行处理。

采用吸附法处理废气的优点是:

对低浓度、大风量的有机废气净化效率高、运行费用低、操作简单。

缺点是:

对废气的温度和湿度有要求,特殊情况需要对废气进行预处理;另外,吸附VOCs后的载体需要进项再生处理。

废气吸附处理工艺-吸附剂才是关键

1、吸附剂的选择

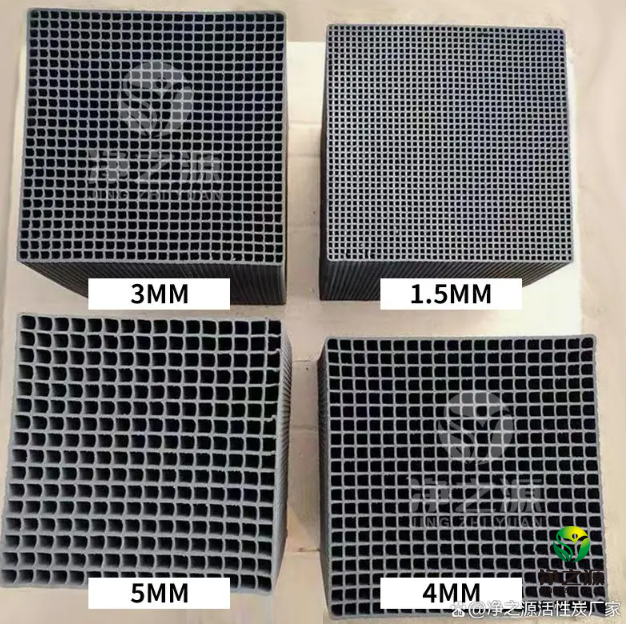

吸附处理技术的核心是吸附剂的性能,高性能的吸附剂应具有均匀孔道、较大的吸附容量、良好的疏水性以及容易再生等特性。

目前在工业应用中,有机废气吸附处理工艺最常用的吸附剂是活性炭和分子筛沸石两种。

活性炭的优势:

活性炭具有孔穴丰富、比表面积大的优点,适用于大部分VOCs的吸附净化,但是当废气湿度>60%时,其吸附效果会大大降低。而涂装车间的喷漆室废气相对湿度RH一般为85%~90%

如果采用多孔性活性炭作为吸附材料时,就需要选择防水型活性炭

沸石分子筛的优势

相对于活性炭,沸石吸附剂的特性为:不可燃;耐温1000℃,可用热空气高温再生;有较强的疏水性,当废气湿度RH<90%I对,表现出很好的VOCs吸附效果。

净之源沸石分子筛